Industrieservicedienstleister haben ebenso unter der Corona-Krise gelitten wie der Großteil der Wirtschaft in Europa. Dies zeigten die Ergebnisse des Branchenindikators Instandhaltung Q4 2020. Extreme Einbußen beim Auftragseingang, Verlust qualifizierter Mitarbeiter:innen und Unsicherheiten bei der wirtschaftlichen Entwicklung. Vor allem der Verlust qualifizierter Mitarbeiter:innen wird langfristig Auswirkungen auf die Arbeit der Servicedienstleister haben. Wie kann hier die Digitalisierung der Serviceprozesse helfen?

Kund:innen fordern heute mehr als nur den technischen Industrieservice aus Reparaturen und Wartungen in einer gleichbleibend hohen Qualität von den Servicedienstleistern, während sie gleichzeitig mehr Instandhaltungsleistungen als je zuvor auslagern. Predictive Maintenance und Condition Monitoring werden immer wichtiger, sowohl für die Optimierung der Wartungszyklen als auch für die frühzeitige Reaktion auf veränderte Anlagenzustände1. So entsteht zum einen ein Bedarf an qualifiziertem Personal, das diese Tätigkeiten durchführen kann, zum anderen bedarf es Daten. Bei den Daten ist der Mehrwert der Digitalisierung schnell erkennbar: Die Installation von vernetzten Sensoren hilft, die Gesundheit einer Anlage zu überwachen und Messwerte beständig an das SAP-System zu melden. Aber auch an Anlagen, die nicht vernetzt sind, kann eine Vielzahl an Messwerten erfasst werden, die bei der Auswertung zu richtigen Reaktionen führen.

Wichtig ist, dass jede:r Beteiligte im Prozess die Daten schnell und einfach erfassen kann: Betreiber, in dem sie schnell in einem Anwenderportal die Anlage mit ihren Messpunkten identifizieren und Messwerte auf einfache Weise erfassen können. Sowie Instandhalter mit mobilen Endgeräten, die bei der Instandsetzung, Wartung, Reparatur oder bei einem Kontrollrundgang die Anlagenhistorie vor sich haben, und sowohl quantitative Messdaten erfassen als auch eine fachliche Beurteilung zum qualitativen Anlagenzustand vornehmen. Durch die direkte Einspeisung der Informationen in das SAP-System können predictive Algorithmen Anlagenbetreibern und Servicedienstleistern schnell bei der Bewertung der Daten unterstützen. Dabei sollten alle relevanten Daten einerseits einfach erfassbar sein und andererseits in einem System zur Auswertung bereitstehen, anstatt in unterschiedlichen, unzusammenhängenden Systemen. Indem Industrieservice-Dienstleister die Datenerfassung für Anlagenbetreiber übernehmen, können sie sicherstellen, dass alle relevanten Daten zentral verfügbar sind und diese von dort den Betreibern zur Verfügung stellen.

So unterstützt die Axians NEO Suite Servicedienstleister

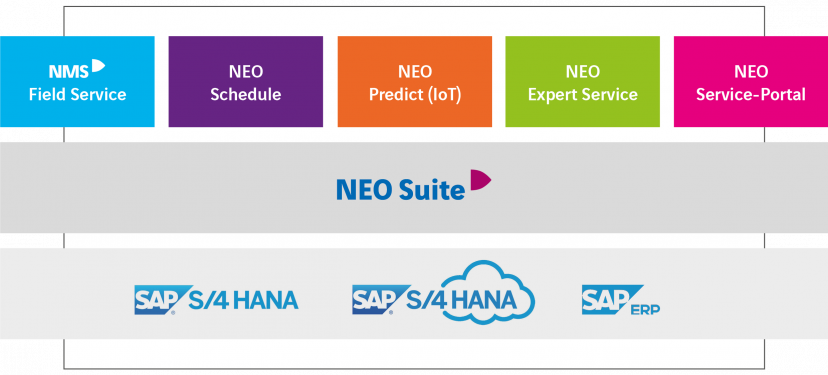

Im Zuge der Instandhaltungsmaßnahmen können Techniker:innen vor Ort mit der NEO Mobile Suite den Anlagenzustand detailliert und direkt gegen das SAP-System dokumentieren. Über die Schnittstellen der NEO Suite können Sensordaten im SAP-System erfasst und als Messbeleg oder, im Störungsfall direkt als Störmeldungen dokumentiert werden. Für Anlagenbetreiber kann mit dem NEO Service Portal eine Plattform für die schnelle, unkomplizierte Störungsmeldung bereitgestellt werden. In dieser können zur Zustandsbewertung ebenfalls Messwerte der Anlagen erfasst und so Betreiber an der Datenerfassung beteiligt werden. NEO Predict unterstützt bei der Analyse der erfassten Anlagendaten und kann automatisiert und intelligent frühzeitig den Wartungsbedarf adressieren und so Anlagenstillstände minimieren und deren zeitliche Planung optimieren. Ein optimierter Instandhaltungsprozess reduziert den Personalaufwand, da Störungen seltener werden und damit weniger Personal für die Ad-hoc Instandsetzung benötigt wird.

Aber was passiert, wenn es doch zu einer Störung kommt? Auch in diesem Fall helfen uns wieder Daten. Instandhalter können vor Ort schnell auf eine ausführliche Historie zur Anlage zugreifen – mithilfe einer mobilen Lösung können vergangene Wartungseinsätze durchgesehen und die Veränderung von Messwerten vorankommen, helfen Augmented Reality Lösungen bei der Arbeit. Mit dem NEO Expert Service bietet die Axians eine Lösung um Expert:innen virtuell „dazu zu holen“. Diese „sehen“ durch die VR-Brille der Techniker:innen, was diese machen und können sie bei der Arbeit anleiten. Insbesondere bei verteilten oder großflächigen Anlagen kann auf diese Weise Expertenwissen schnell vor Ort unterstützen, ohne langwierige Wegezeiten. Das optimiert die Stillstandszeiten und hilft gleichzeitig durch Personalmangel entstehende Wissenslücken aufzufangen und weniger erfahrene Kolleg:innen anzuleiten.

Viele Stellschrauben für digitalen Kundenservice

Das A und O in der Digitalisierung des Industriekundenservice sind Daten. Mit der NEO Suite als 360° Service Management Lösung bieten wir Ihnen ein breites Produktportfolio, um die notwendigen Daten zu erfassen und aus ihnen das meiste für einen noch besseren Service herauszuholen. Durch die engere Anbindung der Anlagenbetreiber an den Instandhaltungsprozess und die Optimierung der Arbeit vor Ort (auch von weniger erfahrenen Mitarbeitern) wird die Zufriedenheit sowohl beim Kunden als auch bei den Instandhaltern gesteigert und die Produktivität der Anlage optimiert.

[1] Forschungsinstitut für Rationalisierung (FIR) e. V. an der RWTH Aachen, FVI (Forum Vision Instandhaltung). „Branchenindikator Instandhaltung, Ergebnisse Q4 2020.“ 2020. https://www.fir.rwth-aachen.de/fileadmin/beratung/branchenindikator/branchenindikator-instandhaltung-ergebnisse-2020-q4.pdf (Abgerufen am 20.10.2021).